轨道球阀综合了球阀、闸阀和截止阀的结构特点,具有阀门启闭时密封面无摩擦和操作扭矩低等优点,在煤化工系统中得到广泛的应用。某煤制油公司制氢装置膜分离系统的空压机管道上应用的国外进口手动轨道球阀,其规格为NPS8,压力等级Class1500,工作压力19.5MPa,阀杆为分段式结构。在空压机检修时需要对阀门进行操作,但阀门开启或关闭阶段均发生过阀杆断裂现象。

2 问题分析

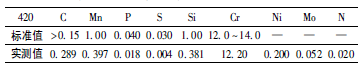

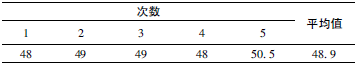

轨道球阀启闭过程中,阀杆既受旋转运动扭力,同时也承受上下运动的推力和拉力。分段式阀杆分为上、下两部分。上阀杆部分包括梯形螺纹段、填料密封段以及倒密封段,下阀杆部分包括螺旋槽段、楔形段以及扁方段。上下两段阀杆由螺纹加防转销连接(图1),其损坏的部分为下阀杆(图2),而上阀杆没有损坏。检测得到损坏的下阀杆材料中各元素含量(表1),其符合420材料的要求。对损坏的阀杆取样测试,得到其硬度(表2)、金相(图3)及拉伸试验(表3)结果。

1.上阀杆2.防转销3.下阀杆

图1 轨道球阀阀杆组合件

图2 下阀杆损坏形貌

表1 各元素检测值 Wt%

表2 硬度检测 HRC

表3 力学性能测试

图3 金相组织图

考虑到取样为阀杆内部和热处理的淬透性,结合ASTMA276标准规定的热处理要求(表4),可以判断阀杆的热处理工艺为淬火处理。经过分析,确定损坏的下阀杆材料为淬火处理的420。

表4 ASTMA276规定的420热处理条件

根据阀杆断裂缺口形状(图4)分析,断裂处属于应力集中区域,该处结构复杂,包括内螺纹退刀槽、外轨道槽的斜面部分以及上下阀杆连接的防转销孔。然而轨道球阀操作扭矩只有普通球阀的1/4甚至更低,而所测阀杆材料抗拉强度达1200MPa以上,因此结构上应力集中和材料的强度不够并不是造成阀杆断裂的主要原因。

图4 阀杆断裂面

3 工况分析

阀门工况条件为氢气和硫化氢等混合性介质,其中氢气含量约50%,硫化氢含量约0.2%。结合分析结果,阀杆失效的主要原因是由于氢致裂纹 (HIC)和硫化物应力开裂(SSC)所致。

氢致裂纹是由于钢材在高温高压氢气环境下操作时,氢气扩散侵入钢材中,当冷却过程中,由于氢来不及从钢材中向外释放,钢材内就会吸入一定的氢,从而引发裂纹。硫化物应力开裂是含H2S的酸性环境,当一种易受影响材料的表面与酸性气体接触时,H2S分子发生化学反应,形成金属硫化物和氢原子,氢原子在应力zui高的裂纹端扩散到材料,晶格、晶格表面以及晶界上氢气的扩散和堆积降低了材料可塑性形变的能力,引起氢脆,使裂纹更容易扩展。

轨道球阀阀杆断裂具备了氢致裂纹和硫化物应力开裂发生的3个条件,即应力、介质和材料。

①阀杆断裂处结构复杂,应力集中。

②阀杆密封填料位置处于轨道槽上部,即阀杆断裂部分长期与介质接触,而且介质为高压氢气和硫化氢等混合物。

③420材料是一种马氏体不锈钢,经过淬火处理后其伸长率和收缩率过小,脆性高,材料硬度过高而韧性不足。因此,阀门使用一段时间后,阀杆已经产生裂纹,一旦对阀门进行操作,即造成阀杆损坏,与轨道阀门在开关时发生阀杆断裂的情况吻合。

4 解决方案

结合阀杆的强度要求和阀门的使用工况,可采用两种解决方案。①保留原有阀杆结构。上阀杆结构简单,采用420材料能满足使用要求。下阀杆结构复杂,材料采用17-4PH。此方案的优点是成本较低,加工方便,装配简单。②将阀杆设计为一体式结构(图5),即将上下连接的阀杆改为整体制造,阀杆材料选用17-4PH。虽然整体阀杆加工难度略有增加,但是不受内螺纹退刀槽和防转销孔对阀杆强度削弱的影响,阀杆的整体性能得到提高。

联系我们

永嘉鸿宇阀门有限公司 公司地址:浙江省温州市永嘉县瓯北镇安丰工业区 技术支持:化工仪器网扫一扫 更多精彩

微信二维码

网站二维码